El motor a reacción

En el pasado se sabía bien cuál era el proceso de un motor a reacción. En la ilustración se puede ver una “Eolípila” también conocida como motor de Herón en el que se calentaba agua y el vapor hacia girar la esfera. Está considerada la primera máquina térmica de la historia (siglo I) y funciona de acuerdo a la ley de acción y reacción. Hoy en día, la jerga aeronáutica anglosajona ha popularizado el esquema básico de funcionamiento de un motor a reacción con el clásico y onomatopéyico: “Suck-squeeze-bang-blow”, que definía la secuencia de eventos que tienen lugar para producir el empuje. Un motor a reacción es también un motor de combustión interna parecido al motor de embolo, pero con un ciclo algo diferente.

El ciclo de Otto y el ciclo de Brayton.

En la ilustración inferior ase puede observar el ciclo de un motor de embolo llamado ciclo de Otto con sus cuatro tiempos (admisión, compresión, explosión y escape). El ciclo Otto es el ciclo termodinámico que se aplica en los motores de combustión interna de encendido provocado (motores de gasolina). Se caracteriza porque en una primera aproximación teórica, todo el calor se aporta a volumen constante. Lo característico de este ciclo es que la llamada explosión (es en realidad un quemado controlado que se asemeja más a una deflagración), ocurre a volumen constante, tal como se puede ver en el gráfico.

Primer tiempo o admisión: en esta fase el descenso del pistón aspira la mezcla aire combustible en los motores de encendido provocado o el aire en motores de encendido por compresión. La válvula de escape permanece cerrada, mientras que la de admisión está abierta. En el primer tiempo el cigüeñal gira 180º y el árbol de levas da 90º y la válvula de admisión se encuentra abierta y su carrera es descendente. Segundo tiempo o compresión: al llegar al final de la carrera inferior, la válvula de admisión se cierra, comprimiéndose el gas contenido en la cámara por el ascenso del pistón. En el 2º tiempo el cigüeñal da 360º y el árbol de levas da 180º, y además ambas válvulas se encuentran cerradas y su carrera es ascendente. Tercer tiempo o explosión/expansión: al llegar al final de la carrera superior el gas ha alcanzado la presión máxima. En los motores de encendido provocado o de ciclo Otto salta la chispa en la bujía, provocando la inflamación de la mezcla, mientras que en los motores diésel, se inyecta a través del inyector el combustible muy pulverizado, que se auto-inflama por la presión y temperatura existentes en el interior del cilindro. En ambos casos, una vez iniciada la combustión, esta progresa rápidamente incrementando la temperatura y la presión en el interior del cilindro y expandiendo los gases que empujan el pistón. Esta es la única fase en la que se obtiene trabajo. En este tiempo el cigüeñal gira 180º mientras que el árbol de levas gira 90º respectivamente, ambas válvulas se encuentran cerradas y su carrera es descendente.

Cuarto tiempo o escape: en esta fase el pistón empuja, en su movimiento ascendente, los gases de la combustión que salen a través de la válvula de escape que permanece abierta. Al llegar al punto máximo de carrera superior, se cierra la válvula de escape y se abre la de admisión, reiniciándose el ciclo. En este tiempo el cigüeñal gira 180º y el árbol de levas gira 90º.

Por contraposición, en la ilustración inferior se muestra el ciclo de Brayton. Es uno de los ciclos termodinámicos de más amplia aplicación, al ser la base del motor de turbina de gas. El ciclo Brayton, también conocido como ciclo Joule o ciclo Froude, es un ciclo termodinámico consistente, en su forma más sencilla, en una etapa de compresión adiabática, una etapa de calentamiento isobárico y una expansión adiabática de un fluido termodinámico compresible. Este ciclo consta de las mismas fases que el de Otto, pero la mayor diferencia es que la combustión aquí se efectúa a presión constante.

Los cuatro momentos o tiempos en los que se divide el ciclo son los mismos en ambos. En la ilustración siguiente se puede ver la comparativa entre el motor de embolo y el turborreactor.

Obsérvese que en el diseño del motor a reacción se emplean conductos de una forma especial para que pase el aire. Esos conductos adoptan principalmente las formas convergentes y divergentes para poder sacar partido a los efectos físicos que se producen dentro de ellos. En los conductos el aire cambia tres parámetros básicos que interesa controlar. Se trata de la presión, el volumen y la temperatura.

En los conductos del tipo divergente la presión y la temperatura aumentan, mientras que la velocidad disminuye. Esto es muy conveniente por ejemplo antes de la entrada del aire en la cámara de combustión donde se requiere la mayor presión posible antes de inyectar el combustible y producir la ignición. A la hora de succionar el aire de lo que se trata es de aumentar la velocidad, lo mismo que en la tobera de salida. En estos tramos se utilizan los conductos convergentes. Aquí los parámetros de presión, velocidad y temperatura hacen lo opuesto, tal como se muestra en la ilustración.

En la ilustración inferior se pueden observar los tres parámetros fundamentales del aire dentro de las distintas fases del ciclo de Brayton. Obsérvese que el pico más alto de presión se produce justo antes de la entrada en la cámara de combustión, el pico de velocidad más alta se produce justo en el impacto del aire con la primera fase de la turbina y el pico más alto de temperatura se produce dentro de la cámara de combustión en el sector donde se sostiene el encendido.

El aire que impacta en la primera fase de la turbina se utiliza pata mover el compresor que a su vez succiona más aire en su entrada. El ciclo se sostiene una vez iniciado mientras se provea al motor de combustible.

La turbina y el compresor van unidos por un mismo eje (shaft en inglés) que produce una unidad llamada spool en inglés. Dependiendo del número de ejes o spools se distinguen diferentes tipos de motores de reacción. Véase tabla.

Componentes principales

Los componentes principales de un motor de reacción son similares en los diferentes tipos de motor, aunque no todos los tipos contienen todos los componentes. Las principales partes incluyen:

Entrada o toma de aire: para aviones subsónicos, la entrada de aire hacia el motor de reacción no presenta dificultades especiales, y consiste esencialmente en una apertura que está diseñada para reducir la resistencia como cualquier otro elemento del avión. Sin embargo, el aire que alcanza al compresor de un reactor normal debe viajar a una velocidad inferior a la del sonido, incluso en aviones supersónicos, para mantener una mecánica fluida en el compresor y los álabes de la turbina. A velocidades supersónicas, las ondas de choque que se forman en la entrada de aire reduce la presión en el compresor. Algunas entradas de aire supersónicas utilizan sistemas, como un cono o rampa, para incrementar la presión y hacerlo más eficiente frente a las ondas de choque.

Compresor o Fan (ventilador): el compresor está compuesto de varias etapas. Cada etapa consiste en álabes que rotan y estatores que permanecen estacionarios. El aire pasa a través del compresor, incrementando su presión y temperatura. La energía se deriva de la turbina que pasa por el rotor.

Eje: transporta energía desde la turbina al compresor y funciona a lo largo del motor. Puede haber hasta tres rotores concéntricos, girando a velocidades independientes, funcionando en sendos grupos de turbinas y compresores

Cámara de combustión: es el lugar donde se quema continuamente el combustible en el aire comprimido.

Turbina: actuando como un molino de viento, extrayendo la energía de los gases calientes producidos en la cámara de combustión. Esta energía es utilizada para mover el compresor a través del rotor, ventiladores de derivación, hélices o incluso convertir la energía para utilizarla en otro lugar a través de una caja de accesorios con distintas salidas. El aire relativamente frío puede ser utilizado para refrigerar la cámara de combustión y los álabes de la turbina e impedir que se fundan.

Postcombustor: utilizado principalmente en aviones militares, produce un empuje adicional quemando combustible en la zona de la tobera, generalmente de forma ineficiente, para aumentar la temperatura de entrada de la tobera.

Tobera o salida: los gases calientes dejan el motor hacia la atmósfera a través de una tobera, cuyo objetivo es producir un aumento de la velocidad de estos gases. En la mayoría de los casos, la tobera es convergente o de área de flujo fija.

Tobera supersónica: si la relación de presión de la tobera (la división entre presión de entrada de la tobera y la presión ambiente) es muy alta, para maximizar el empuje puede ser eficaz, a pesar del incremento de peso, utilizar una tobera convergentedivergente o de Laval. Este tipo de tobera es inicialmente convergente, pero más allá de la garganta (la zona más estrecha), empieza a incrementar su área en la parte divergente.

La optimización de un motor depende de muchos factores incluyendo el diseño de la toma de aire, el tamaño total, el número de etapas del compresor, el tipo de combustible, el número de etapas de salida, los materiales de los componentes, la cantidad de aire derivada en los casos donde se haga uso de derivación de aire, etc. La terminología básica para entender la clasificación de los motores de reacción se muestra en las siguientes ilustraciones.

La propulsión a chorro o reacción, se basa en el principio de Newton. Es un proceso interno y no es el resultado de los gases empujando hacia atrás. Es lo que ocurre dentro de un globo cuando se libera el aire. Es la presión interna dentro del globo y no el aire que sale, lo que propulsa y empuja al globo.

Motores Turbofán

Los motores de aviación tipo turbofán (adaptación del término en inglés turbofán al español, se puede traducir como turbosoplante o turboventilador) son una generación de motores a reacción que reemplazó a los turborreactores o turbo jet. De hecho, también se suelen llamar turborreactores de doble flujo (denominándose los anteriores como turborreactores de flujo único). Caracterizados por disponer de un ventilador o fan en la parte frontal del motor, el aire entrante se divide en dos caminos: flujo de aire primario y flujo secundario o flujo derivado (bypass). El flujo primario penetra al núcleo del motor (compresores y turbinas) y el flujo secundario se deriva a un conducto anular exterior y concéntrico con el núcleo. Los turbofán tienen varias ventajas respecto a los turborreactores: consumen menos combustible, lo que los hace más económicos, producen menor contaminación y reducen el ruido ambiental.

El índice de derivación es el cociente de la masa del flujo secundario entre la del primario y es igual al cociente entre las secciones transversales de la entrada a sus respectivos conductos. Suele interesar mantener índices de derivación altos ya que disminuyen el ruido, la contaminación, el consumo específico de combustible y aumentan el rendimiento. Sin embargo, aumentar el flujo secundario reduce el empuje específico a velocidades cercanas o superiores a las del sonido, por lo que para aeronaves militares supersónicas se utilizan motores turbofán de bajo índice de derivación. El turbofán más potente del mundo es el General Electric GE90-115B con 512 kN de empuje.

Índice de derivación

El término relación de derivación (en inglés: bypass ratio o BPR) se refiere a una característica de diseño de los motores de reacción de tipo turbofán (turbo-soplante), normalmente usados en aviación. Se define como la relación entre el caudal másico de aire que pasa a través del soplante canalizado y pasa por fuera del núcleo del motor (aire no quemado), con respecto al caudal másico que pasa por el núcleo del motor para realizar la combustión que produce la energía mecánica. Por ejemplo, con una relación de derivación 10:1, por cada 1 kg de aire que pasa a través de la cámara de combustión, pasan 10 kg de aire en torno a la cámara de combustión a través del soplante canalizado. En un diseño de alto índice de derivación, la gran mayoría del empuje proviene del soplante canalizado, más que de la expansión de los gases de combustión en la tobera. Una alta relación de derivación ofrece un menor consumo de combustible (en gramos/sec por kN de empuje), especialmente a velocidad cero (en despegues) y a la velocidad de crucero de la mayoría de los aviones de reacción comerciales. Este es de lejos el tipo de motor dominante en todos los aviones de reacción de pasajeros y de transporte tanto civil como militar. Su menor velocidad en los gases de salida también hace que sea menor la producción de ruido, una gran ventaja con respecto a los diseños de poca o nula relación de derivación. Los diseños con bajo índice de derivación tienden a ser usados en los aviones militares de combate por su buena relación entre economía en consumo de combustible y requerimientos en combate, dónde se valora una alta relación potencia a peso, buen rendimiento a velocidad supersónica, y la capacidad para usar postquemadores, más compatibles con motores de baja relación de derivación. Un buen ejemplo de las diferencias entre un motor de reacción puro y un turbo-soplante de bajo índice de derivación se puede ver con el uso del turbofán Rolls- Royce Spey en el avión de combate F-4 Phantom II, avión equipado originalmente con turborreactores.

Una animación de un motor turboventilador de 2 ejes y alto grado de derivación de aire (bypass).

1. Nacelle; 2. Fan; 3. Low pressure compressor; 4. High pressure compressor; 5. Combustion chamber; 6. High pressure turbine; 7. Low pressure turbine; 8. Core nozzle; 9. Fan nozzle

Clasificación más común

Turbofán de bajo índice de derivación: Posee entre uno y tres ventiladores en la parte frontal que producen parte del empuje de la aeronave. Su porcentaje de bypass (desviación del flujo secundario de fluido) tiene un valor entre el diez y sesenta y cinco por ciento del flujo primario, que es igual al cociente entre las áreas de paso. Es normal que exista un carenado a lo largo de todo el conducto del flujo secundario hasta la tobera del motor. En la actualidad se utilizan mucho en aviación militar y algunas aeronaves comerciales siguen utilizando motores de bajo bypass como el MD-83 que usa el Pratt & Whitney JT8D, y el Fokker 100 con el Rolls-Royce Tay. Turbofán de alto índice de derivación: Estos motores representan una generación más moderna; la mayor parte del empuje motor proviene de un único ventilador situado en la parte delantera del motor y movido por un eje conectado a la última etapa de la turbina del motor. Al utilizarse sólo un gran ventilador para producir empuje se origina un menor consumo específico de combustible y un menor ruido. Lo que le hace muy útil para velocidades de crucero entre 600 y 900 km/h. Los usan las aeronaves modernas como el Boeing 777 ó el Airbus 380. Propfan, unducted fan y turbofán de índice de ultra-elevada de derivación (ultra high bypass turbofan): Son la generación de motores turbofán que se está experimentando. El Propfan resulta básicamente una mezcla entre un turbofán y un turbohélice, siendo muy parecido al unducted fan que es un turbofán sin el carenado externo y con mayor índice de derivación. El turbofán con índice de derivación ultra-elevado es un proyecto similar con índices de derivación mayores de 20 lo que permitirá menor consumo específico de combustible y gran reducción de gases contaminantes.

Posición de los motores

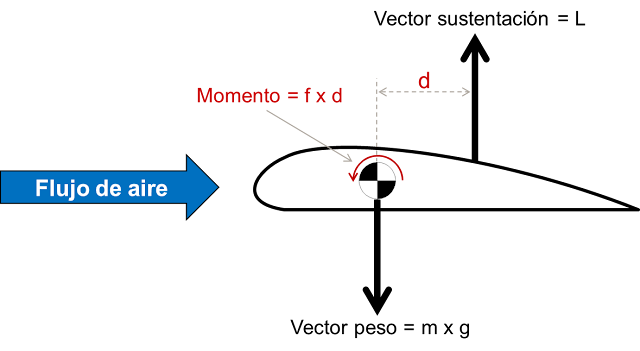

La posición de los motores en cuanto a su distancia con el eje longitudinal de la aeronave también es un factor importante a tener en cuenta. Tal como se aprecia en la ilustración inferior los motores montados en el fuselaje posterior están mucho más juntos que los que se montan en los pilones bajo las alas. El efecto de un fallo de motor en el momento más crítico del vuelo (normalmente el despegue con velocidad V1), puede producir un efecto de guiñada importante que se debe de compensar con el timos de dirección. Para evitar los efectos de guiñada extremos es de suma importancia tratar de alcanzar la Vmcg o velocidad mínima de control en tierra lo antes posible.

Cuando los motores se encuentran montados en la sección trasera del fuselaje, se puede producir un efecto de morro abajo cuando se aplica potencia, mientras que si los motores se montan bajo las alas se produce un efecto de morro arriba. De forma contraria a lo que sucede a en los aviones de hélice, no se produce un efecto de morro abajo tan pronunciado cuando se reduce la potencia. Este efecto es debido a la colocación del grupo motor en relación con el centro de gravedad del avión. Ver ilustración. Los pilotos que pasan al avión reactor no suelen encontrar muchos problemas en estos casos y suelen solucionarlo pronto con la aplicación correcta de compensación o trim.

Otras entradas relacionadas con el motor:

- La cámara de combustión (I)

- Motores adaptativos

- Prestaciones del motor a reacción

- Inicios de la propulsión a chorro

- Inicios de la Propulsión (II)

- Banco de pruebas de motores

- El futuro de la propulsión

- Introducción al "Flexible Takeoff"

- La vida del motor

- La pérdida de compresor (Surge)

- Lavado de motores

- ¿Por qué se necesita más empuje en días cálidos?

- Libros: El motor de reacción y sus sistemas auxiliares

- Los difusores de entrada

- Tomas de aire supersónicas

Es para leer detenidamente . Apasionante !

ResponderEliminarInteresante!

ResponderEliminarEste artículo está muy completo, yo le agregaria que sucede con las magnitudes a lo largo del ciclo brayton pero fuera de eso está excelente.

ResponderEliminarHola querido lector, muchas gracias por tu comentario. Los tres parámetros fundamentales (temperatura, presión y velocidad) están explicados gráficamente en dos de las ilustraciones que acompañan el texto. De todas formas el tema lo trato con más profundidad en otros artículos dedicados al motor, como por ejemplo, el flexible takeoff.

EliminarUn cordial saludo

Manolo